初夏时节,枣矿集团滨湖煤矿郁郁葱葱生机勃发,走进该矿地面操作岛,采煤机司机正在全神贯注“沉浸式”操作采煤机,井下采煤工作面生产情况一览无余,借助数字孪生系统、盘古矿山大模型AI服务平台、煤矿GIS公共服务平台、综采工作面国产惯导、班组协同交互通讯系统进行多参量耦合模型的规划截割开采模式,支架自动跟机、割煤、推溜、移架……繁忙之中处处井然有序,可以鲜明地感受到智能化矿井建设正为煤矿生产方式带来翻天覆地的变化。

(地面操作岛)

“目前,矿井新建成的31606薄煤层智能化采煤工作面,结合智能AI进行生产作业。解决了人机协同控制、规划截割、工况实时感知等难题,成功探索出具有山东能源特色的薄煤层少人无人工作面建设新路径新模式。”该矿综机副总师姜辉介绍。

近年来,滨湖煤矿围绕“安全、绿色、智能、高效”的发展理念,因地制宜发展新质生产力,建设成为行业领先、技术最新、标准最高智能化工作面。由“人控”到“智控”的提质升级,从“少人”到“无人”的智慧蝶变,让智能化矿井尽显科技范儿。

该矿与业内知名企业合作,精准量身定做智能化装备,进行了七大类、20余项技术革新。采煤机配备半悬机身加全悬摇臂结构,机身高度更低、过煤空间更高,同步实现了摆角传感器、位置编码器、左右传感中心等核心配件与采煤机一体化设计,增强了装备的现场适用性,提高了装备的运行可靠性。在31606工作面率先应用由山东能源自主研发、设计、生产的液压支架,搭载了隐藏式前梁、半潜式摄像头等新技术。在断层多、起伏大、煤层薄的条件下,综合自动化率达到90%,达到同类型地质条件下的最佳状态。

(31606薄煤层智能化采煤工作面)

“智能开采装备的应用,把职工从工作面艰苦危险的环境和超强的体力劳动中解放出来,从根本上提高了作业安全系数,矿井安全管控能力得到新提升,安全生产周期稳步延长。”该矿副矿长高松芝说。

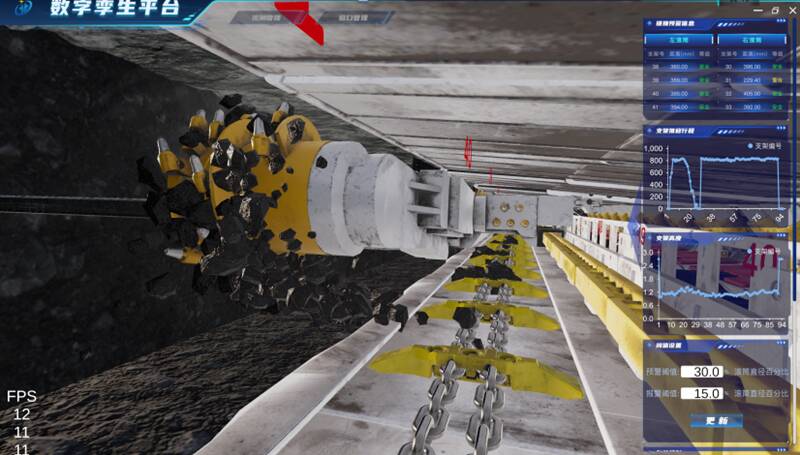

唯创新者进,唯创新者强,唯创新者胜。薄煤层矿井煤层赋存变化大、割煤精准度要求高,该矿加快推进智能化采煤工作面装备的提档升级和六大创新技术的融合应用,为矿井装上了“最强大脑”。应用数字孪生系统,实现滚筒割顶梁、支架超压欠压、丢架情况下的预警与停机,自动推送现场视频,发挥“以虚映实、以虚控实”作用,精准控制工作面采高。应用矿山盘古大模型AI服务平台,利用人工智能视觉分析识别技术,对井上井下关键地点、岗位的异常状态、安全隐患进行及时告警和处置,由事后监管向事前预防转变,助推了矿井安全周期稳步延长。综采工作面国产惯导的应用,打破了国外技术封锁,实现国产化替代,对采煤机位置姿态信息进行实时采集,综采工作面液压支架连续自动找直,同时为数字孪生系统和规划截割提供数据支撑。

(数字孪生系统)

该矿应用多参量耦合模型的规划截割开采模式实现工作面内无人。融合了IMOSS惯导、倾角、行程数据,结合采煤工艺统一规划支架动作策略,实现采煤机与液压支架协同高效运行,支撑工作面连续无人化开采。应用煤矿GIS公共服务平台,通过收集地质信息数据和图纸数据,形成地质测量空间数据库,为规划截割提供优化变量输入,并同时生成三维动态地质模型,为矿井采掘头面、三量管理、应急救援提供技术支撑。应用班组协同交互通讯系统,通过配置骨传导耳机和手持式终端,变固定岗位为流动巡检,班组自动组网与扩音电话联动,使职工可在工作面任意位置即时通信,有效提高沟通效率。六大创新技术的融合应用,实现了地面操作岛灵活调度,采煤机、支架精确执行,工作面无人连续开采,具备了单面月产9万吨、年产100万吨的生产能力。

“行进在薄煤层智能化建设的大道上,唯有抢占‘智’高点,才能持续领跑。我们将加快转型升级步伐,以‘智’取胜、向‘薄’图强,不断提升井上下智能化水平,将滨湖煤矿打造成为全国薄煤层智能化示范‘样板’矿井。”该矿矿长鲁伟说。

(未经授权禁止转载)