入料、切割、研磨……在三河口矿业公司选煤厂的生产车间,虽不见一人,但是主浮选精煤均质破混流程格外流畅高效。

“技改前,由于压滤生产的饼块较大且粘度高,分煤器无法正常分煤,主浮选精煤掺混不均,影响了产品质量。”该厂厂长陈德奋说,他们研发了高效节能卧式破混机,实现主选和浮选精煤均质破混,全年可增效1300余万元。

今年以来,三河口矿业公司持续深化“两增三降四提升”工作,以“六精六提”融合管理为抓手,通过优化工艺、升级设备、强化管理,深挖洗煤增效降耗潜力。

在洗煤煤泥水处理中,加药是关键环节,如何最大程度减少药剂开支?该公司选煤厂给出了解决方案:引入智能浓缩加药控制系统。

陈德奋说,智能浓缩加药控制系统可以根据入料浓度和溢流水的水质自动调整药量和比例,不仅可减少用工3人,每年还可节约聚丙烯酰胺絮凝剂1.5吨。

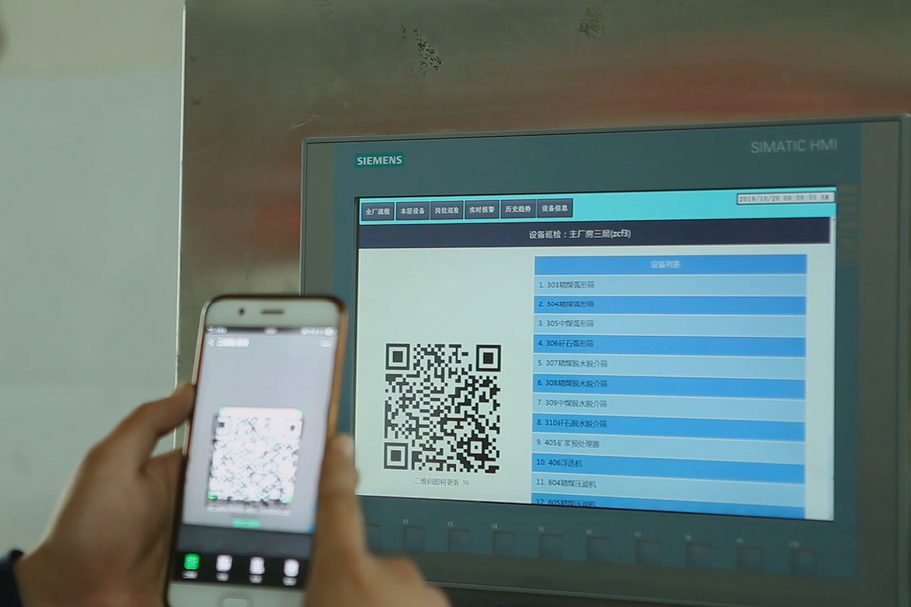

选煤厂属于机电设备密集型生产单位,厂房内分布着大大小小上百台机电设备。他们深入推进智能化建设,依托“掌上洗煤厂APP”,打造了集安全监控、生产集控、设备巡检、隐患整治、数据分析等为一体的智能洗选平台,实现信息化管理。

据陈德奋介绍,打开“APP”不仅能看到设备运行状况、生产进度、产品指标等一系列信息,还能收到预警提示和数据调整参考,“有了APP的帮助,洗煤变得简单了。”

洗矸含煤率降低了0.3%、中煤含煤率降低了17.4%、精煤水分降低了0.9%、煤泥发热量降低到560大卡……一系列精准控制,让精煤回收率提高3.24%,每年可增加收入2300万元。

设备多,管理是难题,电耗同样令人头疼。经过分析比对,他们制定了“避峰填谷”生产方案,仅6月份电费就同比节省8万元。同时,他们将电费考核指标层层分解,逐级落实到各个岗点,并细化到每一台设备,将考核结果与工资结算挂钩,让职工变为用电管理的责任人和受益者。

“现在不仅要抓好安全生产,还要勤算用电账,坚决杜绝设备空转,我已经连续3个月领取了节电奖。”选煤厂职工张延海说。

优化系统启动流程,顺逆煤流可调节启动;增加分组起车功能,减少设备空载运行时间;实施负载智能跟踪控制系统改造,运输皮带实现空载低速、重载智能调速……瞄准短板弱项,该厂精准发力,持续深化创新“第一动力”,完成自主改善项目10项,识别等待浪费、动作浪费等项目6项,大大降低了选煤综合能耗。