今年以来,枣矿集团田陈煤矿认真贯彻山东能源“管理提效、资产提质”工作部署,聚焦“两增三降四提升”主题主线,瞄准关键,精准发力,持续推动产销协同深度融合,全面提升矿井经济运行质效。

从源头抓煤质

该矿牢固树立“抓煤质就是抓效益”的经营理念,通过不断优化源头设计、严格现场管理、强化监督考核等多项措施狠抓煤质管理,实现以“质”取胜、以“质”创效。

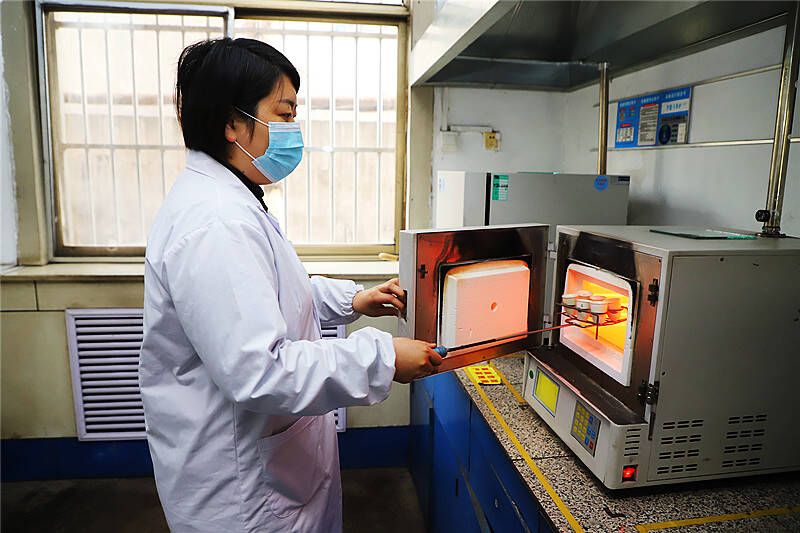

(加强煤质化验)

“通过全面梳理煤质管控措施,并对以往工作进行剖析,我们得出一个结论,那就是必须严抓源头,抓好了源头就抓住了煤炭质量的关键。”该矿煤质办主任闫君旭说。

基于这种认识,该矿在采场发生地质构造变化时,严格执行“配采、配提、配洗”制度,详细制定了两个工作面生产刀数、井下煤仓参配比例、精煤产品质级等系统参数。坚持信息实时协同,完善井下原煤生产与精煤洗选信息协调沟通机制,根据原煤煤质和入洗指标,及时调整洗选工艺。

(井下TDS智能矸选)

严格执行采煤工作面“超高割矸扣罚制度”“考核源头毛煤灰分及生产检查日报制度”,进一步加强综放工作面放顶煤期间含矸率的监督检查,对掘进迎头严格实行“合格掘进准入”“掘进煤质量对等奖罚”“源头分流矸石奖励”等制度,增加矿井“有效煤量”的提升。

向洗选要效益

坚持精煤创效、以质补效,抓住煤质效益的源头,加强对洗煤的全过程管控,积极采取分提分运、TDS智能矸选、煤泥深加工项目等提质稳量举措,想尽千方百计提高精煤回收率。

(强化“精益洗选”全流程管控)

聚焦“精益洗选”,制定专项工作规划,从精益人力资源利用、精益设备管理、精益工序改进、精益质量管控、精益成本控制等方面入手,应用ECRS分析法分析洗选工序,并进行优化提升。优化故障处理流程,完善故障记录表、修理卡,形成重要故障报告,缩短平均故障修理时间,延长平均故障间隔时间。制定开机点检要领书、设备注油基准书、事故异常处置流程等精益设备相关标准。梳理过程管控指标完成情况,识别关键质量控制指标,分析过程工序失效成因,制定改善清单,形成质量控制计划,构建精益洗选生产模式。

(煤泥深加工项目改造)

同时,认真落实山东能源“去煤泥化”要求,全力激活煤质煤种差异化优势,持续推进洗选装备升级,实施煤泥深加工项目改造,创新采用“浮选机+浮选柱”两次浮选工艺,尾煤泥的发热量稳定控制在700cal/g以下,年可实现创效900多万元。

用诚信创品牌

质量、价格相同,服务往往是抢占市场的关键因素。田陈煤矿始终把服务作为产品增值、提高竞争优势的关键环节,坚持“精煤产率最大化,产品质量合理化,工艺指标最优化,经济效益最佳化”的原则,实施订单式生产,按客户需求制定产品策略。“我们认真梳理客户资料,每天定时向客户发布煤炭价格、产品种类、发热量等产品信息,积极做好售前引导、售中跟踪、售后评价,根据客户需求制定有针对性的解决办法,确保客户满意。”该矿煤炭运销中心主任王春刚说。

(“千吨大列”整装待发)

不断优化发运结构、用户结构,在车运与地销精煤销售等环节不断优化调整,及时制定配煤装车方案,做好与上级营销部门的沟通协调,把控好产品质量关口,寻求最佳效益点,确保外运产品满足客户需求。

在此基础上,制定了煤质、运输、计量等问题纠纷24小时响应机制,一般纠纷24小时响应、重大纠纷12小时响应、严重纠纷6小时响应、现场纠纷1小时响应,并根据各种情况,制定有针对性的解决办法,确保客户满意,实现供需关系和谐。

(未经授权禁止转载)