枣矿集团田陈煤矿坚持“精煤战略”不动摇,按照自动化、数字化、信息化、智能化“四化”要求,以现代信息和人工智能技术为手段,从综合数控平台、单机设备自动化到智能生产管理控制分步实施,开启了智能化选煤厂升级改造新路径。

(结合生产实际调试设备参数)

走进该矿选煤厂水处理车间,只见两个沉淀池、两个澄清池占居大院中央,一侧是乌黑混浊的煤泥水,一侧是清澈见底的清水。针对原有设备处理能力低、矿井水悬浮物含量不稳定处理难度大等问题,该矿将所有阀门升级为电动阀门,对加药系统更新换代,升级后的加药系统可通过预设的自动化工艺流程比对分析,自动根据矿井水浓度的高低和处理量的大小配备一定比例的药液剂量,一改过去开关阀门、更改供水管路、调配加药都要靠人工操作状态,降低了职工劳动强度,提高了工作效率。同时,该系统可根据监测到的信号准确判断提升泵、搅拌机、电动阀门等十余种设备的工作情况。出现故障及时发出报警信号,并根据故障类型停机,大大降低了安全风险,提高了污水深度处理能力和循环利用率。

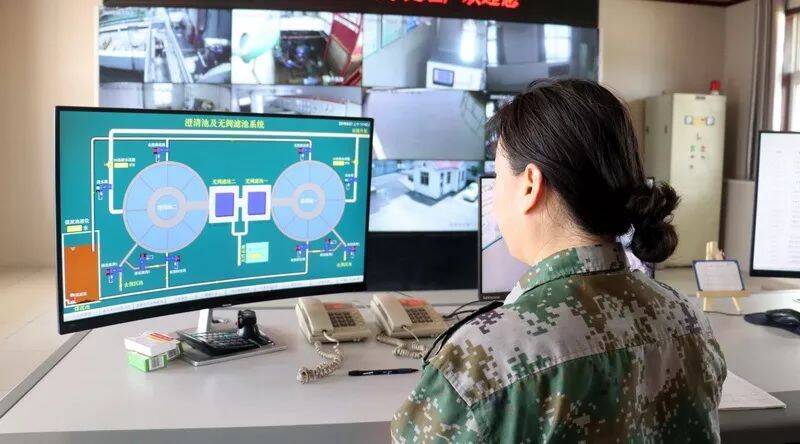

(远程操作澄清过滤系统)

“你看,根据这个曲线图和监控数据显示,扭矩、压力、温度、阀门状态等都很正常,一旦出现故障,设备就会自动报警。运行中设备自动控制系统会根据入料量的大小自动调节电动阀门,无来料延时几分钟后,会自动关闭阀门,启动停机程序,不用职工现场值守了。”选煤厂工程师白建杰介绍,卧式沉降离心机是粗煤泥水脱水回收处理的关键设备,通过对精煤、中煤泥回收环节的四台卧式沉降离心机进行升级改造,既保证粗颗粒煤泥的回收和产品质量合格,又为洗煤循环水处理创造了条件。

“改造后的系统能实现就地、集控开停车,支持一键起机、停机,自动控制入料、放料及自动冲刷洗设备等功能。”白建杰说,“还可对设备运行参数、状态实时检测、监控,自动收集设备信号,分析处理后根据情况自动调整、报警、保护性停机等,保证了设备最大限度发挥效能。”

(动态巡检设备设施)

在重介厂房,所有设备组成了庞大的重介洗选系统。其中,重介悬浮液密度自动控制系统是重介洗煤工艺的关键和核心环节,其调节自动控制水平的高低决定着重介工艺分选精度和分选效果。“原来设专人值守,时刻关注电流、密度、液位等变化。当出现煤泥含量、系统处理量变化时,一旦处置不及时,就会影响洗煤质量。”该矿洗运部部长刘书莹介绍,他们设计实施“选煤厂液位中控制系统升级改造”项目,将6台泵由人工操作改造成集中自动控制,在集控状态下,将各台泵的变频与入料桶的液位进行关联,根据设定的液位上下限,自动调节给料泵的变频,并实现自动调节分流、补水、加水调整,实现了生产系统动态平衡。

(未经授权禁止转载)