对采煤液压支架供液系统进行大流量改造,单架降移升速度提升30%;对提升系统实施电控“双变频”、主副井操控一体化、信把合一装置等改造,实现减员提效;完成四部主运皮带永磁直驱升级改造,节能20%以上;升级中煤泥系统改造工程,精煤回收率提高1.5%……今年来,滨湖煤矿一项项“智能”升级,有力提高了生产效率。

该矿立足薄煤层智能化开采精干高效矿井定位,围绕安全、高效、绿色、智能,积极探索应用新装备、新工艺、新技术,实现了智能矿井建设的“提档升级”,为薄煤层智能化开采提供了“滨湖方案”。

“我们将工作面电液控系统升级为以网络型控制器为核心的高可靠性、高集成化新型电液控系统,电液控配件安装量减少40%,系统检修维护工作量降低50%以上。”该矿采煤科科长滕培龙说。

他们在实现薄煤层智能化采煤机组自动割煤、移架、推溜、喷雾等功能常态化运用的基础上,建成了“采区集中制供液”系统,实现水处理、乳化液配比等在线监测的自动化、无人化,液压阀件故障率、乳化油消耗量均降低30%以上,年可节省材料费60余万元,同时也有效减少了工作面设备列车数量。

该矿综合分析16层煤灰岩顶板特性,从装备升级、工序简化、系统换代等方面着手,瞄准掘支平行作业,打造“EBZ230A掘进机+机载前探梁+锚杆钻车+自移机尾+干湿除尘风机”半煤岩快掘线,单进水平稳定在每月500m。打造“凿岩台车+挖掘式装岩机+皮带集控连续运输”全岩快速炮掘作业线,实现了机械化耙装打炮眼,单孔打眼时间压缩50%,全岩断面单进水平提高30%,为矿井生产接续提供了保障。

为提高运输效率,该矿一体化搭建了“轨道大巷电机车+采区单轨吊网络”万米高效运输模式,依托10台单轨吊打造了216、316采区“半小时”网络化运输工作圈,采掘头面使用40P小型锂电单轨吊替换风动单轨吊,实现物料一次性配送直达头面,大幅降低了职工劳动强度,提高了运输安全系数。

“我们实施了中煤进入精煤集料箱、矸石旋流器底流改入矸石筛等措施,提高精煤回收率3.5%,实现了洗选增效。”该矿洗煤厂厂长靳家成说。

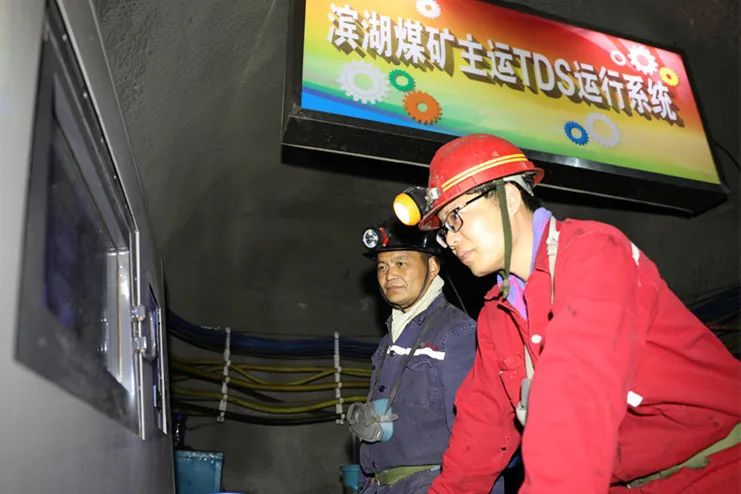

他们还积极对井下TDS智能选矸系统进行升级改造,将筛选粒度由50mm降至40mm,实现40mm以上煤与矸石自动分离,矸石带煤率控制在2%以内,有效降低了原煤带矸率,提高原煤发热量近100大卡,在有效提升主井提升效能的同时,也实现了源头提质增效。