不规则工作面不好采,这是煤矿人的共识。然而,枣矿集团新安煤业公司科学决策、精准发力,突破固有开采定式思维,积极探索智能化不规则工作面开采新技术,成功提前16天完成13

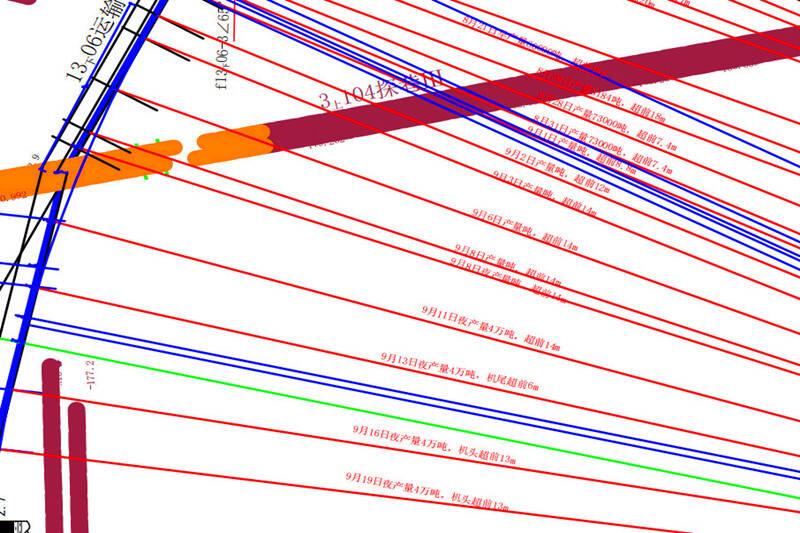

(新安煤业13下06智能化工作面)

“自9月2日开始旋转调采到9月23日正常推采,历时21天,比原计划提前16天,这也得益于公司智能专班驾驭智能化综采装备的能力。”谈起这次旋转调采的成功推进,该公司副经理秦方进高兴地说。

据悉,新安煤业13

(技术人员绘制13下06工作面煤层底板等高线图)

“运输巷转采机头150m,巷道坡度3°-9°;材料巷自17#导点前41m推采至17#导点前26m,调采机尾15m,巷道坡度10°-15°,同时边采边加液压支架;转采前后高差42-52m,工作面支架、刮板输送机调整角度30度,采煤难度非常大。”新安煤业综采一区技术员韩汶江说。

(技术人员在调节液压支架电液控参数)

能否驾驭智能综采装备在大比例旋转调采中发挥作用是考验智能化专班能力水平的关键。全国煤炭行业技能大师、新安煤业智能化专班负责人徐继龙信心满满,带领技术团队进行攻关研究,现场调试采煤机记忆割煤、液压支架电液控自动追机操作以及自动跟机移架操控的参数。每班跟循环对现场支架工、采煤机司机进行工作面特殊作业工序的电液控操作与注意事项培训。

“旋转调采期间由于生产工序不同,我们绘制了不同的记忆截割示范刀,根据现场情况,采煤机司机可以自主选择合适的参数,不仅锻炼了煤机司机的操作技能,更为以后智能采煤常态化运行时提供岗位技术练兵的机会。”徐继龙说。

(徐继龙对职工电液控操作与注意事项进行培训)

他们根据现场情况选择合适的参数,绘制了不同的采煤机记忆截割示范刀,实现全过程记忆截割;编制了液压支架智能化控制的流程控制程序,实现了单向顺序自动跟机精准移架、自动精准修正支架形态,使支架中心线始终保持垂直煤壁和前部刮板输送机的状态,刮板输送机“上窜下滑”控制合理,旋转调采全过程实现无掐、挺槽体,无剥帮刷扩,现场安全生产工程质量实现动态达标,提前16天完成旋转调采工作任务。

“13下06工作面智能化旋转调采技术的成功应用,弥补了国内智能化旋转调采工艺的空白,淘汰了传统人工操作支架调架的繁复操作工序,降低了员工的体力劳动量,提高了工作面生产效率,为采煤工作面特殊生产工艺下的少人化作业提供了有力保障。”新安煤业党委书记、执行董事王士奎表示,下一步将继续围绕智能化矿井建设目标,将传统的“人工管理方式”提升为“人机互动远程智能管理方式”,在推动智能化矿井建设的征程上不断迈出新步伐,为“智能化矿井”建设提供新安方案。