“以前生产和维修是两家,推行精益设备管理以来,‘检修不管生产、生产不管检修’的思维得以转变,实现了检修生产是一家,全员生产同时保持全员维护,达到提高设备综合效率的目标。”

通过今昔对比,枣矿集团付村煤业公司机电设备制修厂(设备)主管技术员仇凯感触颇深,而这前后发生的变化正是得益于该公司推行的精益设备管理新模式。

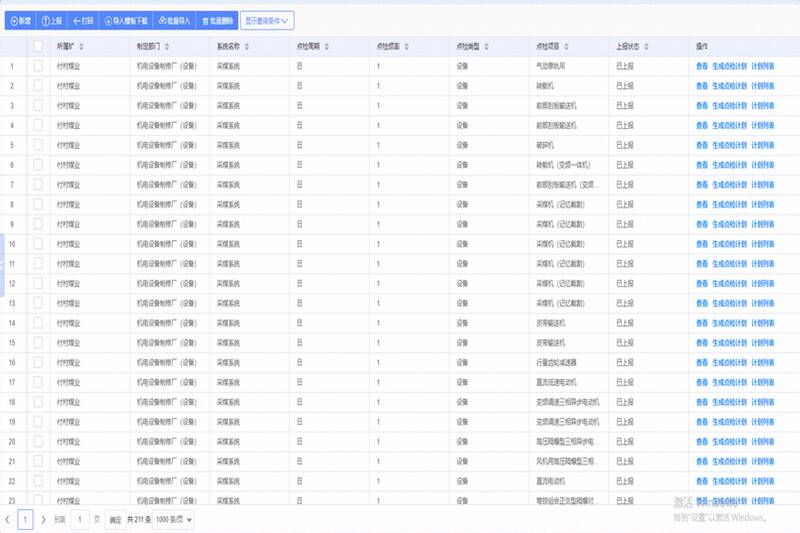

(付村煤业全员生产维护看板系统图)

今年以来,付村煤业以设备稳定运行为目标,依托市场化、精益化“六精六提”融合管理信息系统,由“两化融合”工作专班联合机电设备制修厂(设备)制定精益设备管理实施方案,深入打造“检修专业化、维保精细化、设备体系化、管理规范化”的精益设备管理新模式。

(维修技术人员查看设备状态)

亮剑出鞘、势如破竹。在推进过程中,各区队通过市场化精益化“六精六提”融合管理信息系统逐步实现线上设备管理,利用专业级全员生产维护(TPM)综合看板中设备点检问题趋势图、设备故障分析趋势图进行分析,从设备维修项目、调拨使用、监测监控等方面形成规范、完整的设备记录管理台账,真正做到分析到位、处理到位、预防控制到位、检查验证到位,建立了全效率、全系统和全员参加的生产维修设备管理体系,形成了“全员参与人人有责、爱护设备人人尽责”的良好氛围。

(全员生产维护综合看板点检清单)

据统计,自系统运行以来,该公司通过线上系统共点检设备6081台次,点检表反馈设备存在问题8处,大大提升了设备开机率和工作效率,降低了设备故障率。

此外,该公司积极推进“设备二维码”信息动态管理技术,为1300余台设备设置专属的二维码“身份证”,只需用手机扫一扫,该设备的参数、操作规范和设备巡检、润滑、检修等内容都一目了然,为工作人员及检修人员提供了第一手资料,让他们对设备性能、运行状态了如指掌,实时学习、实时掌握,为矿井各类设备安全稳定运行保驾护航。

(未经授权禁止转载)