“以前井下巡线,靠手电照、耳朵听,一天走两万步还怕漏隐患;现在坐在控制室,机器人替人跑、数据自动报,安全又高效!”高庄煤业公司机电管理部负责人史克南指着屏幕上跳动的参数,道出了智能化转型带来的改变。

从“人巡灯照”的传统模式,

到“智能值守”的现代化图景,

从“经验判断”的被动应,

到“数据决策”的主动防控,

高庄煤业公司以“大机电”建设为总抓手,

锚定“安全、集约、高效、智能”目标,

直击机电运输领域的堵点,

用科技创新破解生产难题,

为矿井安全生产提供了强劲支撑。

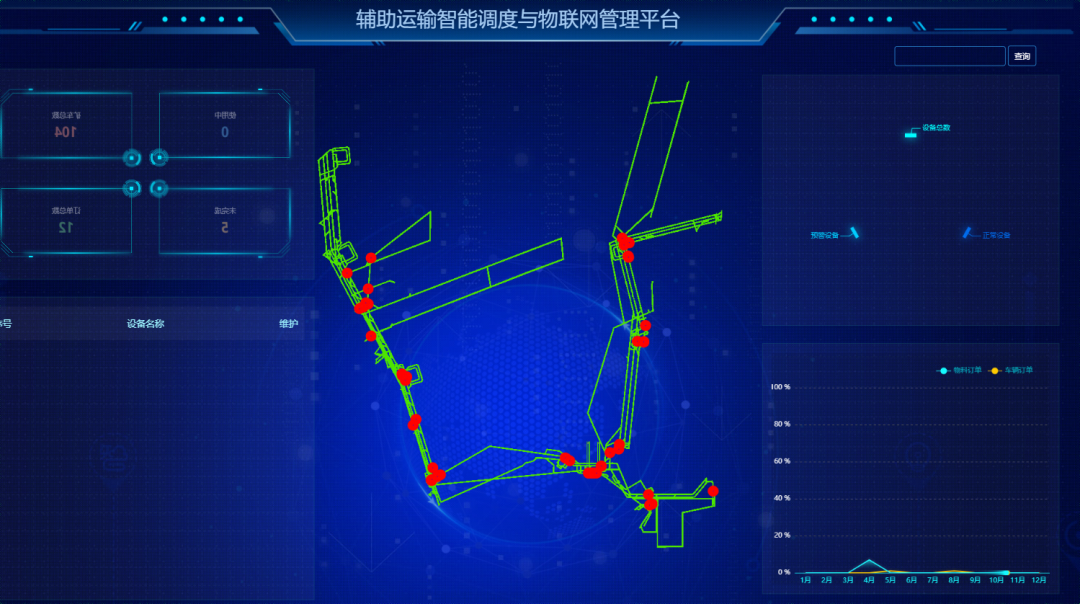

智解“运输困局”

带式输送机是井下煤炭运输的“主动脉”,效率直接关乎矿井“收成”。

“以前,不管煤多煤少,皮带机都一个速度‘闷头猛跑’,不仅‘大马拉小车’耗能费电,还因空载磨耗让设备‘提前衰老’。”史克南说,西一一部皮带智能煤流系统建设打破这种“傻跑”模式,“三大核心技术+智能算法”一结合,传统运输直接被颠覆。

AI视频识别“辨煤量”

激光雷达扫描“查状态”

计算机控制“发指令”

多维度传感器矩阵像遍布机身的“神经末梢”

煤流量、跑偏度、滚筒温度等数据被实时捕捉

工业互联平台当起“智慧大脑”,毫秒间算出最优方案

煤流涌来时,速度自动提上去,不让煤炭“堵在路上”

煤量减少或空载时,速度悄悄降下来,不做无用功

“数据最实在,同等输煤量下,皮带机工频运行时间砍了40%,每年省电费20.4万元;设备故障少了10%,材料损耗节省6万元,效率和省钱两头都沾光。”说起智能化改造成效,史克南如数家珍。

智降“电老虎”

供电是煤矿生产的“源动力”,一旦掉链子,不仅停产误工,还藏着极大安全风险。高庄煤业公司双管齐下降服“电老虎”,用“应急供电改造+自动化升级”组合拳,把供电保障实现“智能可靠”。

应急供电改造上,他们下足了“功夫”。新增高压开关柜筑牢“防护盾”,优化线路拓扑结构打通“快车道”,创新自启动逻辑按下“加速键”。现在,应急电源和主供电线路彻底“分家”,再也不怕交叉故障。应急响应时间大大压缩,不用人工跑腿,就能快速复电,告别“断电急得跳、抢修靠人跑”的难题。

更惊艳的是供电自动化系统的“跳级进化”,不仅解决了老系统数据滞后、扩展难的“老毛病”,还把80%的日常操作“化繁为简”:

以前3个人忙活半天的参数调整、数据统计,现在1个人10分钟就能搞定;

新增的“故障预判+精准计量”更是神来之笔,系统自动抓取故障特征,提前锁定隐患,让风险“刚冒头就被掐灭”;

12项电能质量指标实时采集分析,供电状态“透明得像玻璃”。

如今,99.98%的供电可靠性,为矿井安全生产撑起了“电力保护伞”。

智挖“科技红利”

创新是发展的最强引擎。他们坚持“技术创新不搞‘大水漫灌’,要做‘精准滴灌’”,通过自主研发、技术嫁接等方式,以最小投入实现最大效益,让“科技红利”直达生产一线。

自主研发的“电能五段式计量自动统计程序”,成为“零成本创新”的典范:无需额外投入硬件设备,仅通过软件编程优化,就达成电量统计全流程自动化,统计人员从3人减至1人。该系统不仅实现电费精准核算,更通过负荷优化算法,在电网“避峰填谷”中发挥关键作用,每年额外降低电费支出15万元,同时提升了电网运行稳定性。

“主井装载自动化精准配煤”系统,

将配煤精度误差控制在±0.5%以内,

提升了煤炭产品合格率;

“压风系统余热利用”技术,

回收利用设备运行余热替代传统蒸汽供暖,

每年节约蒸汽费用30余万元……

创新创效之风愈吹愈烈火,

正深刻改变着矿井机电运输传统模式,

也创造着愈发显著的经济效益。