“这几位‘新同事’太靠谱了!以前每班5个人忙得脚不沾地,现在2个人,远程操控就能搞定全流程清淤。”

近日,在滨湖煤矿中央水仓内,清淤机器人与职工默契协同作业的场景,让参加枣矿集团煤矿井下中央水仓高效清淤装备现场推进会的领导频频点头称赞。随着该矿高效自动清淤系统正式投用,一套实打实的“科技狠活”,彻底破解了困扰矿井多年的水仓清淤难题。

“以前水仓清淤是一份苦差事,现在水仓内无需人员作业,‘机器人同事’干重活,我们当‘白领’进行远程操作。”该矿机电工区现场操作人员王斌兴奋地说。

据了解,滨湖煤矿主采16煤受奥灰水威胁,生产排水携带的颗粒物常年造成水仓淤积。“传统清淤需要20余人连续作业90天,靠泵送、压滤、矿车运输方式,且淤泥堵塞管道、磨损水泵,每年设备维修费用超80万元。”该矿机电副总工程师谢研说。

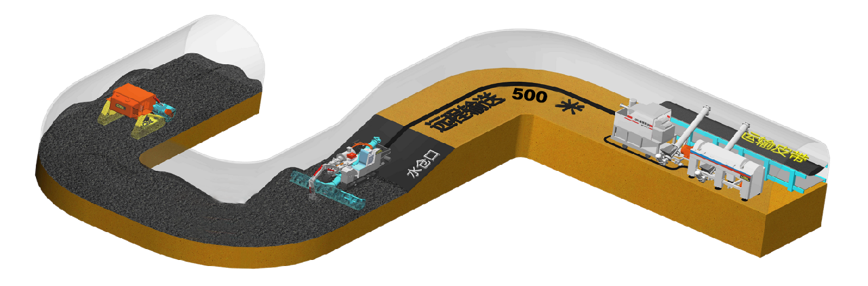

现在,这一制约安全生产的瓶颈,终于被“机器人天团”彻底打破。这套系统以清运机器人为核心,搭配清仓机与两级分离设备,构建起全流程自动化作业线。

“每月可节省人工工资11余万元,依托9000立方米空仓容积实现排水‘避峰填谷’,每月可省电费20万元,设备磨损减少每月可省维修费3万元。”该矿副矿长梁辉算了笔经济账,三项合计每月创效30余万元。

在清淤现场,打头阵的清淤机器人堪称“多面手同事”,手动、遥控、自动三种模式随心切换,依托电液比例控制技术,职工在安全区域能实现超视距操控。它身材紧凑却动力强劲,爬坡如履平地,再复杂的环境都能应对。更关键的是,它与清仓机的“默契配合”,直接省去了人工续接、回收管路电缆的麻烦,仅这一项就节省大量人力和时间。

它的搭档,清仓机堪称“硬核同事”,融合无线传输与增强现实技术的远程操控系统,让操作精度再上台阶。前端工作装置能挖能拆,面对水仓变形等复杂情况也游刃有余。螺旋集料装置采用“卧底+浮动”设计,左右螺旋可长可短,确保煤泥“颗粒归仓”。500米的远程泵送能力更让它成为“运输担当”,煤泥直接通过管路直达分离系统,无需中转。

固液分离设备则是“精细化同事”。粗滤设备用“高频振动+重力旋流”技术,快速分离200目以上煤泥颗粒。精滤设备这位“高效同事”更厉害,转鼓与螺旋输送器的精准差速运转,将煤泥挤压干燥后连续排出,分离出的清水澄清透明。脱水后的煤泥直接转至主运皮带,实现资源回收再利用。

“这套系统真正实现了远程集控、自动清淤、减员增效的目标,降低了工人的劳动强度,避免了人工清淤过程中的安全风险,成为矿井安全生产的又一道坚实防线。”该矿矿长张柳说