今年以来,付村煤业公司全面落实“厉行节约、严控成本”工作部署,积极探索成本管控“向前延伸、向深挖掘”的破题路径,着力打造降本增效“价值链”,让成本管控工作环环生“金”。1-9月份,在精煤产量同比增长的情况下,材料费、电费等关键成本“不增反降”,商品煤单位成本每吨同比减少28.37元,成功将成本优势转化为企业的核心竞争力。

坚持“降本重心在一线”的降本思路,实现源头降本1400余万元;

建立“清单式回收+订单式修复”工作机制,累计回收物资1841万元、复用1798万元;

……

数据最有“发言权”,翻开付村煤业今年前9个月的成本管控成绩单,一个个数据让人眼前一亮,在这些数据背后,又藏着哪些管理智慧?

笔者近日走进该公司设备制修厂综修基地,看到一台煤机上醒目地画着两个圈并写有“护碗加高”“喷雾嘴断”字样,这是什么情况?

“这是我们通过整机维修和局部精准维修对比算账‘算’出的‘精准鉴定、精确维修’机制。画圈的位置表示我们可以自修的项目。”设备制修厂副厂长魏韬告诉笔者,他们对所有待修设备经过多专业联合鉴定后,再确定维修方案,避免“小故障过度修、小部件大维修”,通过这种模式,今年共创效260余万元。

正是通过这一“算账哲学”,让他们算出了“真金白银”。

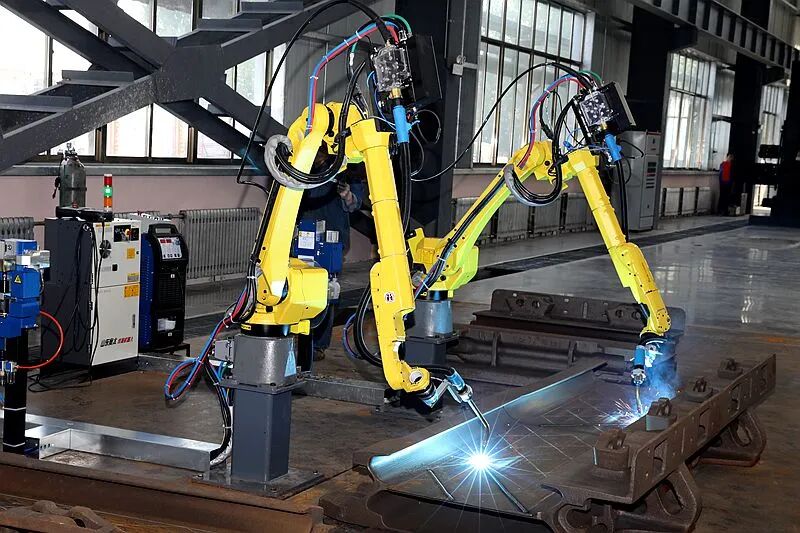

随着智能化建设的不断深入

一些新技术、新装备的投入

为设备维修工作带来诸多挑战

特别是各厂家的技术保护

为自主维修工作设置了壁垒

“想要答好成本管控这份‘答卷’,这道壁垒必须攻克。我们坚持‘进矿不返厂、自修不外委’工作理念,持续增强自主维修能力,不断拓宽设备维修的范围和领域,延伸降本增效的‘价值链’。”付村煤业副经理邵长猛说。

他们组织技术攻关,成功突破了不同厂家设备不兼容的技术难题,实现了不同品牌控制器的兼容使用,进一步延伸了降本增效“价值链”,每年为企业节约140万元的采购成本。

随着一个一个技术壁垒的不断突破,他们降本增效的“价值链”又持续延伸至干/湿式除尘器、变频一体机、750KW煤机截割电机等原来并未涉及的维修领域。通过采用干湿喷雾除尘法清洁干/湿式除尘器过滤网,仅配件部分每台就节约采购成本10万元;成功攻克变频一体机维修技术,目前已自行修复5台,累计节省60余万元的外委维修费用。

一块巴掌大的废钢板、一段手指头长的废旧工字钢,还有没有用武之地?在付村煤业设备制修厂“废旧加工工作展板”上,详细规定了诸如此类废旧物资的复用标准:钢板单块面积大于0.1平方米不丢弃,可做连接片,加工导料槽、护栏挡板;单段钢管长度大于0.1米不丢弃,可做短支撑,加工电缆框支架、防撞装置……

精益无处不在、精益才能制胜,这就是该公司精益管理思维的具体体现。精益的尽头就是效益,这一“精益”不要紧,仅这些“废铜烂铁”一年就为企业创造300余万元的效益。

他们还创新实施精益机修“连续流打造”,以千斤顶维修为例,过去一机一人操作固定型号千斤顶,一人一天仅能完成3至4颗。如今,通过实施“连续流”“节拍化”作业模式,两机一人一天维修量提升至8颗。

精益管理重在“细节创效”

付村煤业以

精益思维深挖“潜在效益”

打造了一个又一个“创效点”

物资拣选区、再制造加工区、托辊维修区、旧件淘宝超市——走进被职工称为“潘家园”的物资拣选车间,各功能分区一目了然。他们对回收物资进行精准拣选、维修保养与轻加工,实现废旧物资价值再生。

“比如废旧锚杆,我们将其精细地分为8类,可制成吊挂锚杆、管路托管梁、小型挂钩,旧螺母也加工成吊挂环来复用,真正做到‘吃干榨净’。”综合服务队党支部书记王涛告诉笔者,仅8月份,该车间就为矿井供应复用旧件4000多个,创效近8万元。

“抓好成本管控是矿井度危求进的‘必答题’,我们坚持以系统性思维进行成本管理的顶层设计和谋篇布局,为成本支出明晰预期、制定路径,持续把成本管控这篇文章做深、做细、做实。”付村煤业经理侯晓松说。